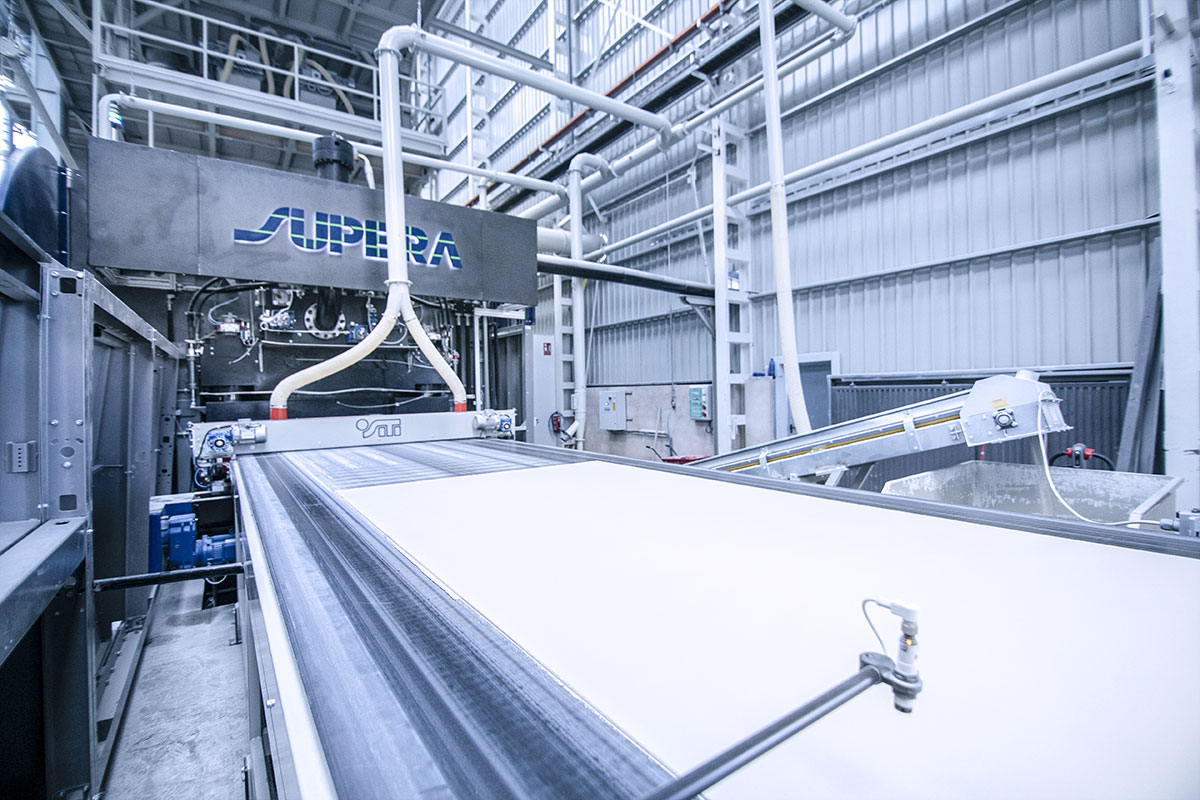

I vantaggi di SUPERA® Rapida conquistano il mercato

La pressatura senza stampo di Gruppo B&T per tutti i formati

Le grandi lastre hanno creato un mercato che non esisteva, quello delle superfici che, sia per dimensioni che per destinazione di uso, hanno creato nuove opportunità commerciali e sviluppato un settore ad oggi in grande crescita. Allo stesso tempo però esistono necessità di fabbrica che richiedono alta produttività e flessibilità per proporre formati ridotti.

Per rispondere ad entrambe le esigenze Gruppo B&T, storico player italiano produttore di impianti completi per la ceramica, ha messo in campo SUPERA®, l’innovativa pressa senza stampo per grandi lastre, anche nella versione Rapida per formati più tradizionali attraverso il taglio in crudo, mantenendo i vantaggi della pressatura standard, ma abbattendo i costi produttivi. Entrambe le versioni danno al cliente la possibilità di realizzare prodotti unici.

SUPERA® RAPIDA deve il suo nome all’alta velocità di pressatura, garantita dalla notevole capacità di deareazione del sistema e dalla modularità delle pompe.

Sono proprio questi vantaggi ineguagliabili che hanno convinto importanti player dell’industria ceramica in Brasile, Iran, Portogallo, Spagna e Italia ad installare SUPERA® Rapida presso i propri stabilimenti produttivi.

A differenza delle più comuni proposte di mercato, questo sistema di pressatura si avvale di un tampone superiore resinato ad alta durezza con sistema brevettato di contenimenti perimetrali.

La procedura consente di evitare il vincolo operativo di pressare una dimensione di lastra maggiore per poi rifilarla fino al raggiungimento della densità ottimale, ottenendo così uno scarto minimo che corrisponde solo all’1-2% del peso della lastra, che a sua volta viene completamente riciclato all’interno del processo di pressatura. All’uscita della pressa, infatti, la ridotta quantità di polvere atomizzata non sottoposta a stress meccanico viene recuperata, mescolata a nuova polvere e riutilizzata grazie all’innovativo sistema di ricircolo, azzerando così il rischio di sprechi. Interessante sottolineare che la possibilità di recuperare gli scarti da sola non basta a ridurre i consumi perché il ricircolo richiede comunque una quota extra di energia: per questo motivo è fondamentale avere la possibilità non solo di realizzare un riciclo massimo, ma anche, a monte, di ottenere una pressoché totale riduzione degli scarti. Un apposito macinatore garantisce la distribuzione granulometrica ottimale del materiale recuperato, mentre la migliore distribuzione della forza di pressatura sulla superficie oggetto di formatura assicura una perfetta geometria e ortogonalità della lastra.

Il tampone resinato utilizzato in questo sistema ha una grandissima facilità di stoccaggio: ciò determina la riduzione degli spazi necessari, della logistica e delle spese di manutenzione.

SUPERA® permette inoltre di imprimere la muratura sul lato inferiore della piastrella, consentendo oltre ad una maggiore adesione della colla, facilitando quindi le operazioni di posa, anche l’utilizzo minori quantità di argilla, con un notevole risparmio annuale.

Un ulteriore vantaggio di SUPERA® è la straordinaria tolleranza alle diverse tipologie di impasto che consente di utilizzare materie prime locali non necessariamente caratterizzate da elevata plasticità o umidità, disponibili a KM 0, comportando costi operativi tra i più contenuti sul mercato e abbattendo i costi produttivi annui del 50%.

Grazie, inoltre, all’utilizzo di un cilindro largo quanto l’intera superficie, la pressatura avviene in modo omogeneo in ogni punto della lastra, prevenendo il rischio di rottura. La miglior compattazione della polvere atomizzata poi permette minori cicli termici del forno e una maggiore efficienza produttiva.

Gruppo B&T non si limita a proporre al cliente una pressa, ma offre una soluzione completa per efficientare tutta la linea produttiva, forte di un know-how solido da impiantista unico sul mercato. Best in class nelle tecnologie di cottura per risparmio energetico e riduzione delle emissioni i forni TITANIUM® 2.0 targati SITI, una tecnologia innovativa, prodotta direttamente in Cina dalla filiale B&T Foshan, che mantiene le temperature uniformi in ogni punto del modulo e che sigla una riduzione dei consumi di combustibile superiore al 30%. Non solo, spazio anche alla Tecnologia IDROGENO, fiore all’occhiello dell’attività di R&D con tutte le macchine termiche H2 ready.

Un’altra possibilità di ottimizzare i costi in fabbrica è quella di equipaggiare la pressa con il sistema brevettato Start&Stop®, l’innovativa centralina idraulica con pompe modulabili in base al ciclo di pressatura, che garantisce minimi consumi elettrici con un risparmio energetico del 50% rispetto alle presse tradizionali. Un risparmio combinato con l’altissima produttività: oltre 24.000 mq/giorno.In termini di formati, la pressa può realizzare lastre con larghezza 120/160/180 cm e lunghezza variabile in base alle esigenze del cliente e a seconda del tipo di formato, può completare fino a 4 cicli al minuto.

Il taglio in crudo avviene con lastra ferma durante le fasi di pressatura. SUPERA® RAPIDA pressa esattamente la dimensione di lastra richiesta, ed il cambio formato si ottiene modificando la posizione dei dischi di taglio.

Il cambio formato avviene sostituendo il tampone, operazione semplice e veloce che richiede non più di 30 minuti, evitando lunghi fermi di produzione. Tutte caratteristiche che la rendono appetibile come soluzione per la versatilità e la praticità.

SUPERA® non è solo innovazione tecnologica, ma è anche design e bellezza. A partire dal layout della macchina, moderno e accattivante, ma anche, e soprattutto, arrivando ai prodotti finiti. Con la pressa di Gruppo B&T è infatti possibile realizzare lastre dagli effetti estetici unici sul mercato quali vena passante, stratificato (effetto riverstone) e marmo in massa, anche in combinazione con la decorazione digitale, pressando spessori che vanno dai 5 ai 30 mm, con strutture superficiali 3D fino a 4 mm di profondità su lastre ad alto spessore, e dall’ineguagliabile definizione.

Ultima ma non ultima la Smart Factory. La tecnologia SUPERA® è infatti dotata del software gestionale proprietario bt-TUTOR, che permette una constante diagnostica e reportistica del corretto funzionamento della linea, la comunicazione in tempo reale con i sistemi gestionali aziendali e un calcolo preciso dei consumi e del costo delle materie prime.